I. Akibat Pengoperasian Crusher yang Tidak Tepat

Pengoperasian penghancur yang tidak tepat dapat menimbulkan banyak masalah.

A. Kerusakan Peralatan

Beban berlebih pada penghancur rahang, misalnya, menyebabkan tekanan berlebih pada rahangnya. Pelat rahang lebih cepat aus, mengurangi efisiensi penghancuran dan meningkatkan biaya penggantian serta waktu henti. Sekrup yang longgar pada penghancur kerucut dapat menyebabkan mantel tidak sejajar, yang mengakibatkan keausan yang tidak merata pada mantel dan lapisan mangkuk. Hal ini dapat menyebabkan panas berlebih pada bantalan dan berpotensi merusak poros utama, sehingga mengakibatkan perbaikan besar yang memakan waktu.

B. Penurunan Efisiensi Produksi

Kerusakan pada komponen internal, seperti rotor yang rusak pada penghancur impak, menurunkan output. Rotor tidak dapat berputar cukup cepat untuk menghancurkan material secara efektif, sehingga menciptakan kemacetan produksi. Masalah kecil seperti sabuk yang aus dapat menghentikan operasi. Dalam sistem penambangan yang beroperasi terus-menerus, setiap jam waktu henti akibat masalah penghancur dapat menyebabkan hilangnya output dan pendapatan yang signifikan.

C. Penurunan Kualitas Produk

Pengoperasian penghancur impak poros vertikal yang tidak tepat menghasilkan ukuran partikel yang tidak konsisten. Hal ini memengaruhi kemampuan kerja dan kekuatan beton dalam konstruksi. Segel yang rusak pada pabrik penghancur semen batu kapur menyebabkan masuknya kotoran, mengubah komposisi kimia batu kapur dan melemahkan semen, yang mengakibatkan batch yang ditolak.

D. Bahaya Keselamatan

Melepas atau memasang pengaman yang salah pada hammer crusher dapat membuat operator terpapar komponen yang bergerak. Pekerjaan kelistrikan yang tidak tepat berisiko menyebabkan sengatan listrik. Crusher yang tidak berfungsi dengan baik dapat menyebabkan komponen patah, merusak peralatan di sekitarnya seperti ban berjalan, dan menimbulkan bahaya terpeleset dan jatuh.

E. Pentingnya Deteksi Kesalahan Dini

Deteksi dini kerusakan pada mesin penghancur sangat penting. Dalam penambangan skala besar, waktu henti mesin penghancur selama satu jam dapat mengakibatkan kerugian hingga ribuan dolar. Mendeteksi masalah sejak dini dapat meminimalkan kerugian tersebut dan meningkatkan efisiensi produksi.

F. Parameter Pemantauan untuk Deteksi Kesalahan

1. Parameter Operasi Normal

Parameter kunci meliputi output (misalnya, penghancur tambang mungkin dirancang untuk memproses 500 ton/jam), suara mesin (dengungan halus adalah normal), dan pergerakan komponen. Deviasi menandakan adanya masalah.

2. Manifestasi Abnormal

Sekrup yang longgar menyebabkan suara gemetar dan dapat menyebabkan kerusakan parah. Gigi penghancur yang aus mengurangi hasil, dan impeller yang rusak akibat pasir menghasilkan produk berkualitas buruk. Operator harus waspada.

3. Instrumen Pemantauan

Memantau komposisi kimia oli, serta menggunakan sensor untuk suhu, getaran, dan tekanan, membantu mendeteksi kesalahan secara akurat dan tepat waktu.

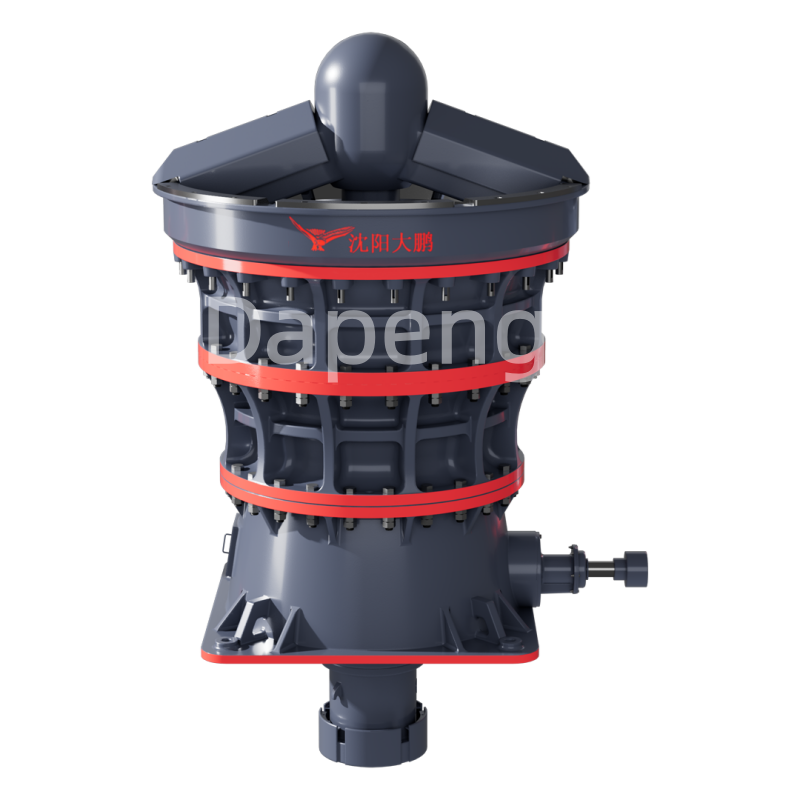

II. Perawatan Sistem Hidrolik Cone Crusher yang Tepat

A. Memastikan Kebersihan Internal

Sistem ekstraksi debu mengurangi masuknya debu ke dalam cone crusher pengolahan bijih. Air harus dijauhkan dari oli hidrolik untuk mencegah korosi komponen. Pembersihan bagian dalam crusher secara berkala dengan agen yang kompatibel diperlukan.

B. Tindakan Pencegahan Saat Mengganti Oli Hidrolik

Gunakan filter berkualitas tinggi saat menambahkan oli baru. Periksa filter untuk kerusakan atau penyumbatan. Isi ulang oli saat hangat, dan pertahankan level oli yang tepat untuk menghindari busa atau pelumasan yang tidak memadai.

C. Menjaga Kebersihan Sistem Hidrolik

Gunakan jenis oli hidrolik yang sama untuk pembersihan seperti pada operasi normal guna menghindari kerusakan seal. Siram sistem secara berkala dengan oli bersih untuk menghilangkan kontaminan.

D. Penggantian Oli Hidrolik Tepat Waktu

Ganti oli segera setelah mesin dimatikan saat masih hangat agar pembuangan oli lebih lancar. Bersihkan reservoir dan komponen sebelum mengisi ulang dengan jenis oli yang tepat.

Kesimpulannya, memahami konsekuensi pengoperasian penghancur yang tidak tepat dan memelihara sistem hidrolik penghancur kerucut dengan benar sangat penting untuk pengoperasian penghancur yang efisien dan andal dalam pemrosesan bijih.